昌盛达机械(浙江)有限公司成立于1992年,为使我们的客户领先于行业而不断努力创新奋斗。

注射成型,也称为注射成型,是将注射和成型相结合的成型方法。注射成型法的优点是生产速度快,效率高,操作可以自动化,设计和颜色多样,形状可以从简单到复杂,尺寸可以从大到小,产品尺寸准确,产品易于更新,并且可以制成复杂的形状。零件和注塑成型适用于批量生产和成型加工领域,例如形状复杂的产品。

在一定温度下,将完全熔融的塑料材料通过螺杆搅拌,在高压下注入到模腔中,冷却并固化以获得模制产品。该方法适合批量生产具有复杂形状的零件,并且是重要的加工方法之一。

注射过程

温度控制

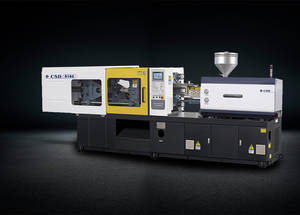

注塑设备和模具

注塑设备和模具

机筒温度:

在注射成型过程中需要控制的温度包括机筒温度,喷嘴温度和模具温度。前两个温度主要影响塑料的塑化和流动,而后两个温度主要影响塑料的流动和冷却。每种塑料都有不同的流动温度。对于同一塑料,由于来源或等级不同,其流动温度和分解温度也不同。这是由于平均分子量和分子量分布的差异。不同注射类型的塑料机器中的塑化过程也不同,因此机筒的温度也不同。

喷嘴温度:

喷嘴温度通常略低于机筒的最高温度。这是为了防止在熔体的直通式喷嘴中可能发生的“流涎”。喷嘴的温度不应太低,否则会导致熔体过早固化并堵塞喷嘴,否则由于注入腔体中的材料过早固化,产品性能会受到影响。

模具温度:

模具温度对产品的内部性能和外观质量有很大的影响。模具的温度取决于塑料的结晶度,产品的尺寸和结构,性能要求以及其他工艺条件(熔融温度,注射速度和注射压力,成型周期等)。

压力控制

注射成型过程中的压力包括塑化压力和注射压力,并直接影响塑料的塑化和产品质量。

塑化压力:

(背压)使用螺杆注射机时,旋转和退回螺杆时螺杆顶部的压力称为塑化压力,也称为背压。该压力的大小可以通过液压系统中的溢流阀进行调节。

注射时,塑化压力的大小需要根据螺杆的设计,产品质量的要求以及塑料的类型进行更改。如果这些条件和螺杆的速度相同,则增加塑化压力会增强剪切功能,即会增加熔体的温度,但会降低塑化效率,增加反向流动和泄漏,并增加驱动力。

另外,增加增塑压力通常可以使熔体的温度均匀,颜料的混合均匀,并且可以排出熔体中的气体。在一般操作中,在确保良好产品质量的前提下,塑化压力的决定应尽可能低。具体数值随所用塑料的种类而变化,但通常很少超过20 kg /cm²。

注射压力:

在目前的生产中,几乎所有注射机的注射压力都是基于柱塞或塑料螺杆的顶部

施加的压力(从油压转换)为准。注射压力在注射成型中的作用是克服塑料从料筒到型腔的流动阻力,使熔融材料具有填充模具的速率,并压实熔融材料。

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语